Sezioni dell’articolo

- Storia dei tubi in polietilene

- Caratteristiche del polietilene a bassa pressione

- Caratteristiche dei tubi in HDPE

- Tecnologia di produzione di tubi in HDPE

- Raccordi per tubi in polietilene

In questo articolo: una storia di tubi in polietilene qual è la differenza tra LDPE e HDPE; caratteristiche del polietilene a bassa pressione (alta densità); pro e contro dei tubi in HDPE; tecnologia per la produzione di tubi in polietilene a bassa pressione; raccordi per tubi in polietilene.

La plastica sotto forma di un sifone da cucina per lo scarico dell’acqua ha iniziato a prendere d’assalto le comunicazioni nelle nostre case e appartamenti intorno agli anni ’80, sostituendo completamente i sifoni in acciaio e ghisa precedentemente noti. A metà degli anni ’90, i tubi di plastica sono diventati inaspettatamente tubi idraulici, attirando con la loro novità, il peso ridotto, il prezzo e l’assoluta resistenza alla corrosione. Sembrerebbe che in oltre 15 anni di presenza sul mercato russo, i tubi in polietilene avrebbero dovuto acquisire familiarità con i proprietari di case, ma alcuni di loro trattano ancora la plastica nel sistema di approvvigionamento idrico con diffidenza e sospetto. Offriamo di studiare le caratteristiche del polietilene a bassa pressione e dei tubi che ne derivano.

Storia dei tubi in polietilene

Il polietilene, come altri tipi di plastica, è stato ottenuto per caso. Nel 1898, Hans von Pechmann, un fisico tedesco, condusse un’altra fase di ricerca sul diazometano, che aveva ottenuto quattro anni prima, una sostanza piuttosto pericolosa di origine chimica. Dopo un esperimento con il riscaldamento del diazometano, von Pechmann scoprì una sostanza bianca e cerosa sul fondo del pallone, che si rivelò essere in polietilene o, come lo chiamava il chimico, il polimetilene. All’inizio del XX secolo, non c’era bisogno industriale di polietilene Pehmann open source, quindi la sua creazione è stata dimenticata per 37 lunghi anni.

Dopo la prima guerra mondiale, i grandi industriali iniziarono a cercare nuovi materiali per isolare i cavi elettrici, affidando il loro sviluppo ai laboratori chimici. Agendo nel quadro di tale ordine, i chimici britannici Reginald Gibson ed Eric Fawcett nel laboratorio della preoccupazione chimica “Empire of the chemical industry” (Imperial Chemical Industries) hanno riscoperto il polietilene – collocando una miscela di etilene e benzaldeide in una camera a pressione, agendo su di essa con una pressione di centinaia di atmosfere. I chimici hanno ritenuto che la risultante sostanza bianca simile alla cera fosse un errore durante l’esperimento, soprattutto perché non sono riusciti a riottenere il polietilene – durante il primo esperimento, l’aria è entrata accidentalmente nella camera a pressione, gli sperimentatori non ne hanno tenuto conto.

Laboratorio ICI

Dopo aver indagato su una sostanza accidentalmente ottenuta da Gibson e Fawcett, il chimico Michael Perrin, che lavorava anche per il settore ICI, decise di creare una tecnologia che consentisse di ottenere polietilene su scala industriale. Lo sviluppo della tecnologia ha richiesto Perrin per quattro anni (ha iniziato a ricercare polietilene nel 1935) ed è stato incoronato con successo solo nel 1939 – ICI ha ricevuto quest’anno un brevetto per la produzione di polietilene ad alta pressione (bassa densità). Durante la seconda guerra mondiale, la produzione di polietilene si espanse: questa plastica veniva utilizzata per isolare i cavi radar coassiali. Dal 1944, gli imballaggi in polietilene sono richiesti negli Stati Uniti tra i proprietari di catene di negozi al dettaglio..

Il polietilene ad alta pressione aveva una morbidezza e una plasticità abbastanza elevate, quindi era perfetto per la produzione di imballaggi per prodotti di imballaggio acquistati dai clienti. Tuttavia, non era adatto per l’uso nelle reti di comunicazione che trasportavano acqua calda – i tubi sperimentali creati da questo polimero non permettevano il passaggio dell’acqua, ma non erano in grado di trattenere i gas, poiché i legami intermolecolari in LDPE non sono abbastanza forti.

Nel 1951, i chimici Paul Hogan e Robert Banks, che lavoravano per la Phillips Petroleum Corporation, svilupparono un catalizzatore per la polimerizzazione di polietilene, triossido di cromo. In presenza di un catalizzatore, il polietilene potrebbe essere prodotto a pressione e temperatura più moderate. L’uso di nuovi catalizzatori nella produzione di granuli di polietilene ha creato la possibilità di creare tubi di plastica per la fornitura di acqua fredda e calda, nonché per le comunicazioni fognarie. Due anni dopo, il chimico tedesco Karl Ziegler ha creato sistemi catalitici basati su composti di organoalluminio e alogenuri di titanio, che hanno permesso di ottenere polietilene a bassa pressione (alta densità), che è caratterizzato da rigidità e resistenza superiori rispetto al LDPE. Negli anni ’70, il sistema di catalizzatori Ziegler è stato riempito con nuovi tipi, il che ha permesso, tra l’altro, di produrre una vasta gamma di resine polietileniche.

Caratteristiche del polietilene a bassa pressione

Questo polietilene viene prodotto utilizzando tecnologie in fase gassosa, sospensione e soluzione, la polimerizzazione avviene sotto pressione da 1 a 5 kg / cm2. Ha una densità di oltre 0,941 g / cm3, è piuttosto rigido e, grazie alla sua struttura cristallina, è leggermente trasparente o opaco. A causa della debole ramificazione dei legami molecolari, le forze intermolecolari forniscono un’elevata resistenza alla trazione in polietilene a bassa pressione. La temperatura di fusione è di circa 130 ° C, che è di 20 ° superiore a quella del LDPE, ma ciò rende il polietilene resistente alle temperature di riscaldamento durante il funzionamento dei prodotti finiti (circa 121 ° C).

Rispetto al polietilene ad alta pressione, la permeabilità all’umidità e al gas dell’HDPE è 5 volte inferiore, ha una maggiore resistenza chimica a grassi e oli. Come il LDPE, è suscettibile al cracking ambientale, ma il polietilene ad alta densità a basso peso molecolare non presenta questo inconveniente. A seconda del marchio, l’HDPE è resistente alle basse temperature da -50 ° C e inferiori.

Una vasta gamma di prodotti è realizzata in polietilene ad alta pressione: sacchetti e pellicole per imballaggio per catene di negozi, tubi, isolamento di cavi elettrici ad alta tensione, varie maglie, serbatoi e lattine, tappi di bottiglie in PET, accessori per mobili, accessori per automobili, giochi e giocattoli per bambini complessi, mobili, ecc..

In Russia, il polipropilene primario a bassa pressione viene prodotto presso le imprese di OOO Stavrolen, OAO Kazanorgsintez, importato dall’Europa e dall’Asia, secondario (ottenuto da materiali riciclabili) – prodotto da numerosi piccoli produttori.

Caratteristiche dei tubi in HDPE

Vantaggi dei tubi polimerici a bassa pressione (alta densità):

- Hanno una lunga durata – almeno 40 anni. Tale periodo fu originariamente stabilito durante il loro sviluppo negli anni ’50 del secolo scorso..

- Non sono soggetti a influenze corrosive e chimiche, ovvero non richiedono una protezione catodica rinnovabile quando vengono posati nel terreno, cioè non richiedono manutenzione.

- A parità di caratteristiche, il costo dei tubi in polietilene è inferiore a quello dell’acciaio.

- A causa dell’invariabile levigatezza delle superfici interne, la scala e il fango non si depositano su di esse, rispettivamente, il diametro interno non cambia durante l’intera vita di servizio.

- Hanno una bassa conduttività termica: la loro perdita di calore e il grado di condensa sulla superficie esterna sono estremamente piccoli.

- In caso di congelamento del liquido all’interno del tubo in HDPE, la struttura non verrà distrutta, poiché il diametro del tubo aumenterà sotto il diametro del liquido congelato (del 5-7% rispetto all’originale) e tornerà a quello precedente dopo lo scongelamento del liquido trasportato.

- Il peso dei tubi è 6 volte inferiore al peso dei tubi d’acciaio dello stesso diametro e della massima pressione di esercizio, il che facilita notevolmente il trasporto e l’installazione.

- Alta resistenza al colpo d’ariete, fornita dal basso modulo di elasticità dei tubi in HDPE.

- La saldatura di tubi in polietilene è molto più semplice, veloce ed economica dei tubi in acciaio. Inoltre, i giunti saldati dei tubi in HDPE non perdono la loro affidabilità nel tempo..

- Completa sicurezza ambientale, grazie alla quale è consentito l’uso di tubi in polietilene in condotte che forniscono acqua potabile alla popolazione.

Contro di tubi in polietilene:

- Limitazioni della temperatura del liquido trasportato, che rende difficile utilizzarli nei sistemi di riscaldamento e di fornitura di acqua calda.

- Tecnologia di assemblaggio specifica.

- Rispetto a questi, i tubi in acciaio e ghisa hanno caratteristiche meccaniche più elevate. La durata dei tubi polimerici posati nel terreno dipende dal tipo di suolo locale (la sua mobilità).

- Le loro caratteristiche prestazionali sono ridotte sotto l’influenza delle radiazioni ultraviolette (il grado di resistenza alle radiazioni ultraviolette dipende dai catalizzatori utilizzati nella produzione di materie prime – granuli di HDPE).

Tecnologia di produzione di tubi in HDPE

La linea per la produzione di tubi in polietilene si trova in un’area relativamente piccola – circa 100 m2.

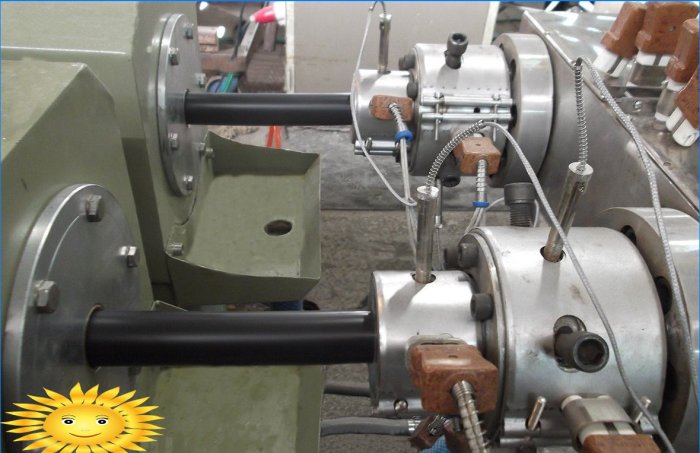

I granuli di HDPE di un certo grado vengono versati nella tramoggia dell’estrusore, riscaldati alla temperatura di fusione e plastificati. Il polietilene fuso viene alimentato alla testa diritta dell’estrusore, passando all’ingresso attraverso le reti del filtro e la griglia su cui è installato il mandrino (ugello conico aerodinamico). Il polietilene fuso avvolge il mandrino in modo proporzionale e segue la matrice del futuro tubo, dove assume la forma di un tubo di un determinato diametro. Il corpo del mandrino ha un ugello incorporato per fornire aria compressa che raffredda le pareti del tubo in polietilene all’uscita dalla matrice.

Il tubo indurito viene estratto dall’estrusore mediante un dispositivo speciale, il cui diametro di presa corrisponde al diametro del tubo. Il dispositivo di scarico guida il tubo attraverso l’unità di raffreddamento, dove il suo nastro è esposto a flussi d’acqua dagli ugelli.

Il controllo dello spessore della parete e l’assenza di distorsioni della forma geometrica del tubo viene effettuato da un dispositivo di misurazione senza contatto. Dietro c’è un dispositivo di marcatura che applica la marcatura appropriata sul corpo del tubo in HDPE mediante goffratura o stampa.

Se viene prodotto un tubo con un diametro superiore a 125 mm, dopo averlo contrassegnato viene tagliato in pezzi della lunghezza richiesta usando una ghigliottina mobile o una sega circolare, seguendo la trama del tubo alla velocità della sua estrazione dall’estrusore. I tubi di diametro inferiore vengono raccolti dall’avvolgitore in bobine.

Oltre alle caratteristiche strutturali della testa dell’estrusore, le caratteristiche di qualità del tubo in polietilene sono influenzate dalla temperatura del fuso, dalla velocità del suo flusso e del disegno. Nel processo di flusso, le molecole di HDPE fuso subiscono un orientamento, che influenza il restringimento assiale del tubo dopo l’uscita dall’estrusore, nonché l’anisotropia (presenza di rugosità sulla superficie del tubo finito). Il grado di contrazione assiale di un tubo in polietilene dipende anche dalla velocità della sua trazione – se è superiore alla velocità della fusione all’uscita, allora aumentano la contrazione assiale e l’assottigliamento delle pareti.

L’intensità della fornitura di aria compressa (calibrazione della pressione) dipende dal diametro, dallo spessore della parete del tubo, dalle caratteristiche del dato grado di polimero e dalla temperatura della sua fusione nell’estrusore. La calibrazione della pressione dell’aria viene regolata quando il primo lotto di tubi esce dall’estrusore mediante messa a punto sperimentale. Se la pressione dell’aria è insufficiente, si formeranno increspature evidenti sulle pareti del tubo, se eccessive, l’attrito crescente causerà più microcracks, che ridurranno significativamente la resistenza delle pareti del tubo.

Raccordi per tubi in polietilene

Vengono utilizzati tre tipi di raccordi per collegare i tubi in HDPE: per la saldatura di testa (senza utilizzare una spirale elettrica), per i raccordi di saldatura e compressione elettrici.

I raccordi per saldatura di testa (attacchi) consentono la saldatura di testa di tubi insieme. La saldatura di testa viene eseguita nella seguente sequenza: lampeggiamento delle estremità di tubi e raccordi; riscaldare le sezioni da saldare con un dispositivo di riscaldamento elettrico allo stato di fluidità viscosa; rimozione del dispositivo di riscaldamento e collegamento delle parti da saldare sotto pressione. È importante collegare il raccordo e il tubo l’uno con l’altro il più presto possibile dopo aver rimosso il dispositivo di riscaldamento, evitando che la plastica si raffreddi. Inoltre, per garantire una cucitura forte e affidabile, è necessario eliminare completamente la possibilità che particelle di polvere entrino nella cucitura..

I raccordi in HDPE destinati alla saldatura elettrica sono forniti con riscaldatori a filo incorporati (resistenze elettriche) – quando viene fornita una corrente elettrica al filo, il suo riscaldamento provoca la fusione del polimero nelle aree comuni. Una volta che il raccordo e il tubo sono collegati, l’alimentazione di tensione viene interrotta e si forma una connessione ad alta tenuta. I raccordi per elettrofusione sono saldati in tubi polimerici utilizzando speciali saldatrici che consentono di regolare la modalità di saldatura in base alle dimensioni del tubo e al raccordo da tagliare al suo interno. Questo metodo di saldatura è particolarmente utile quando si riparano sezioni di tubazioni difficili da raggiungere..

La costruzione di una tubazione in plastica con raccordi a compressione è molto semplice, poiché non richiede alcuna preparazione aggiuntiva di tubi in HDPE. I raccordi a compressione sono collegati ai tubi senza smontare nelle loro parti costituenti – la guarnizione in gomma è compressa dal manicotto premente nella posizione in cui è necessario con la restrizione simultanea della compressione, evitando così deformazioni dei tubi e l’anello di serraggio di un design speciale non permetterà di indebolire la connessione. L’installazione della tubazione mediante collegamento di raccordi a compressione può essere eseguita in qualsiasi momento dell’anno, anche a temperature negative, mentre l’intero ambito di lavoro è disponibile per essere eseguito da una persona senza formazione speciale.

Quali sono le principali caratteristiche e vantaggi dei tubi in HDPE? Vorrei saperne di più sulla loro resistenza, durata e applicazioni possibili. Grazie!